Mô tả

Xử lý nước thải mạ Crom, Xyanua và Niken là việc làm vô cùng cần thiết. Bởi chúng là các chất rất độc hại nếu không xử lý mà thải ra ngoài môi trường sẽ giết chết hệ thảm thực, động vật nơi mà nguồn nước này thải ra.

Chúng ta chắc không lại gì Xyanua là một chất độc giết người nếu ai vô tình ăn phải. Tại Việt Nam hiện nay các ngành công nghiệp ngày càng phát triển, với càng ngành nghề đa dạng và phức tạp. Điều đó dẫn tới những tác động môi trường ngày càng nhiều và theo chiều hướng tiêu cực. Các ngành công nghiệp khi hoạt động sẽ thải ra môi trường rất nhiều chất thải độc hại, đặc biệt là nước thải. Những nguồn nước thải này nếu không có phương hướng xử lý hiệu quả sẽ ảnh hưởng trực tiếp đến đời sống của sinh vật cũng như con người. Một trong những ngành công nghiệp gây ảnh hưởng nghiêm trọng mà chúng tôi nhắc đến đó là Công nghiệp Xi mạ.

Lịch sử hình thành và phát triển.

Ngành mạ điện được nhà hóa học ý Luigi V. Brugnatelli khai sinh vào năm 1805. Ông đã sử dụng thành quả của người đồng nghiệp Alessandro Volta, pin Volta để tạo ra lớp phủ điện hóa đầu tiên. Phát minh của ông không có ứng dụng trong công nghiệp trong suốt 30 năm và chỉ được nghiên cứu trong các phòng thí nghiệm.

Năm 1839, hai nhà hóa học Anh và Nga khác độc lập nghiên cứu quá trình mạ kim loại đồng cho những nút bản in. Ngay sau đó, John Wright, Birmingham, Anh sử dụng Kali Xyanua cho dung dịch mạ vàng, bạc. Vào thời kì này, đó là dung dịch duy nhất có khả năng cho lớp mạ kim loại quý rất đẹp.

Tiếp bước Wright, George Elkington và Henry Elkington đã nhận được bằng sáng chế kĩ thuật mạ điện vào năm 1840. Hai năm sau đó, ngành công nghiệp mạ điện tại Birmingham đã có sản phẩm mạ điện trên khắp thế giới. Cùng với sự phát triển của khoa học điện hóa, cơ chế điện kết tủa lên bề mặt kim loại ngày càng được nghiên cứu và sáng tỏ.

Kĩ thuật mạ điện phi trang trí cũng được phát triển. Lớp mạ đồng, kẽm, thiếc thương mại chất lượng tốt đã trở nên phổ biến từ những năm 1850.

Kể từ khi máy phát điện được phát minh từ cuối thế kỉ 19, ngành công nghiệp mạ điện đã bước sang một kỉ nguyên mới. Mật độ dòng điện tăng lên, năng suất lao động tăng, quá trình mạ được tự động hóa từ một phần đến hoàn toàn.

Những dung dịch cùng với các phụ gia mới làm cho lớp mạ đạt chất lượng tốt hơn. Các lớp mạ được nghiên cứu phát triển để thỏa mãn cả yêu cầu chống ăn mòn lẫn trang trí, làm đẹp…

Kể từ sau chiến tranh thế giới thứ hai, người ta còn nghiên cứu thành công kĩ thuật mạ crom cứng, mạ đa lớp, mạ đồng hợp kim. mạ kiềm sunfamat… Nhà vật lý Mỹ Richard Feynman đã nghiên cứu thành công công nghệ mạ lên nền nhựa. Hiện nay công nghệ này đã được ứng dụng rộng rãi.

Kĩ thuật mạ hiện là một trong ba quá trình trong chu trình LIGA – được sử dụng trong sản xuất robot điện tử siêu nhỏ (MEMS).

Giới thiệu hệ thống xử lý nước thải mạ.

Nước thải từ quá trình xi mạ sẽ được phân loại theo từng loại nước thải khác nhau như:

- Nước thải chứa Xyanua.

- Nước thải chứa Crom.

- Nước thải chứa Niken, đồng…

Nước thải chứa Xyanua:

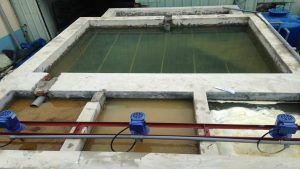

Nguồn nước thải có chứa Xyanua sẽ được tập kết về bể chứa riêng biệt, bể này cần được bọc phủ bằng Copmsite, Expoxy hoặc các vật liệu khác tránh sự ăn mòn bê tông của dòng thải. Khi nước thải chứa đủ nước sẽ kích hoạt phao tín hiệu giúp máy bơm hoạt động, đưa lượng nước thải lên bể xử lý. Bản chất nguy hại của Xyanua sẽ bị phản ứng hóa học chuyển hóa chúng từ chất nguy hại thành chất không nguy hại rồi sẽ được đưa về bể điều hòa cùng các nguồn thải khác.

Nước thải chứa Crom:

Cũng giống với Xyanua nước thải chứa Crom cũng sẽ được đưa về bể chứa riêng biệt. Tùy từng đơn vị mạ mà chúng tôi sẽ sử dụng các phương pháp khác nhau, nếu Crom không nguy hại có thể cho trực tiếp vào bể điều hòa. Nhưng bài Viết này chúng tôi xử lý Crom nguy hại chính vì vậy cần bể phản ứng để chuyển hóa gốc Crom trước khi xử lý.

Nước thải chứa Crom thường có độ PH thấp chính vì vậy bể chứa nước thải Crom cần được bọc phủ vật liệu chịu được môi trường axit. Nước thải sẽ được máy bơm chìm đưa lên hệ thống bể phản ứng với lưu lượng nhất định, khi đi lên bể phản ứng sẽ được cung cấp một lượng hóa chất đủ để chuyển hóa gốc Crom trước khi được đưa về bể điều hòa.

Nước thải chứa Niken, đồng.

Nguồn nước thải này được đưa về bể điều hòa do bản chất đặc thù của chúng, khi được đưa về bể điều hòa nguồn thải này sẽ hòa trộn vào các nguồn nước thải khác như Crom và Xyanua.

Bể điều hoà:

Nhiệm vụ: Nước thải thường có lưu lượng và thành phần các chất bẩn không ổn định theo thời gian hoạt động của xưởng mạ. Sự dao động này nếu không được điều hoà sẽ ảnh hưởng đến chế độ công tác của trạm xử lý nước thải, đồng thời gây tốn kém nhiều về xây dựng cơ bản và quản lý. Do vậy, lưu lượng nước thải đưa vào xử lý cần thiết phải điều hoà nhằm tạo cho dòng nước thải vào hệ thống xử lý gần như không đổi, khắc phục những khó khăn cho chế độ công tác do lưu lượng nước thải dao động gây ra và đồng thời nâng cao hiệu suất xử lý cho toàn bộ dây chuyền.

Bể điều hòa là đơn vị xử lý được đặt phía sau bể bẫy cát và song chắn rác, bể điều hòa có các chức năng chính sau:

- Ổn định lưu lượng nước cấp vào một cách đột ngột gây quá tải.

- Hòa trộn đồng đều các chất gây ô nhiễm của các dòng thải khác nhau.

Để tránh trường hợp nước cấp vào đột ngột gây quá tải cho hệ thống xử lý, bể điều hòa sẽ được thiết kế với dung tích đủ lớn ( Thời gian lưu từ 6 – 12h ) giúp lượng nước thải tràn về ồ ạt không gây tràn hệ thống.

Ở bể điều hòa sẽ được lắp đặt hệ thống phân phối khí, các bạn lên lựa chọn đĩa phân phối khí thay cho ống đục lỗ, vì lượng khí đi ra bằng các lỗ đục sẽ rất thô, khả năng hòa tan ô xy vào nước rất thấp, chính vì vậy việc lựa chọn đĩa phân phối là một lựa chọn hiệu quả cho quá trình xử lý.

Bể điều hòa với đặc thù là bể có khả năng chứa lớn, hàm lượng ô xy cung cấp nhiều giúp hòa trộn các dòng thải với nhau đồng đều để ổn định mức độ ô nhiễm trong dòng thải giúp hệ thống xử lý phía sau hoạt động ổn định hơn.

Bể phản ứng.

Nước ở bể điều hòa sẽ được đưa vào bể phản ứng, bể phản ứng được lắp đặt các máy khuấy trộn đặt cạn, khi hệ thống hoạt động các cánh khuấy được đặt phía trong bể sẽ hoạt động với tốc độ thích hợp để khuấy trộn hóa chất đồng đều với nước.

Diện tích bể phản ứng sẽ được tính toán căn cứ vào lưu lượng xử lý.

Hóa chất được sử dụng trong quá trình phản ứng chủ đạo gồm:

- PAC.

- NaOH.

- A101.

Bể lắng:

Đối với công nghệ mạ, các nguồn nước thải chủ đạo là các ion kim loại chính vì vậy chúng thường có tỉ trọng lớn, chính vì vậy việc lựa chọn bể lắng đứng luôn là lựa chọn hiệu quả và chiếm ít diện tích xây dựng.

Bể lắng đứng có vài ưu điểm sau:

- Khả năng lắng cực tốt.

- Công tác thu gom bùn dễ dàng.

- Không tốn nhiều diện tích xây dựng.

Bể lắng đứng thường được xây dựng bằng 2 dạng chính là bể tròn hoặc bể vuông. Trong hai loại thì bể lắng đứng hình tròn là được đánh giá cao hơn hẳn vì khả năng thu nước đồng đều và khả năng thu bùn cũng dễ dàng hơn. Bể lắng đứng được xây dựng với một chiều cao tối ưu từ 4 – 6m, dưới đáy được tạo góc côn thu nhằm thu gom lượng bùn lắng về một điểm dễ dàng hút bỏ.

Bể lắng đứng được thiết kế gồm 8 phần chính:

- Phần đường ống thu gom nước: Đây là phần đường ống được thu gom sau hệ thống làm thoáng hoặc sau công đoạn trộn hóa chất. Đoạn đường ống này được tính toán phù hợp với lưu lượng dòng chảy, không được lớn quá vì lớn quá sẽ làm giảm sự va đập của các bông cặn khi đi qua ống, cũng không được quá nhỏ, vì nhỏ quá sẽ gây ra hiện tượng thoát không kịp làm tràn bể cấp vào. Khi tính toán đường cấp vào cần tính được lượng chênh lệch áp xuất giữa bể phản ứng và bể lắng để đưa ra thông số ống chính xác. VD: Khi tính toán đường ống phải lưu ý các thông số sau ( Lưu lượng chảy, áp xuất chênh lệch, hàm lượng cặn, nhiệt độ chất lỏng…)

- Phần ống lắng trung tâm là một đường ống được dẫn từ trên thành bể xuống gần đáy bể lắng, tác dụng chính của ống lắng trung tâm là làm lượng nước cấp vào bắt buộc phải đi xuống đáy bể lắng. Đường ống lắng trung tâm còn có tác dụng ổn định dòng nước, không gây ra các đợt sóng lớn do lượng nước mới được cấp vào. Ống lắng trung tâm được tính toán dựa trên lưu lượng dòng chảy, nhưng nhìn chung ống lắng trung tâm sẽ bằng 15 – 25% diện tích bể. Ví dụ: Bể 1m2 sẽ sửu dụng ống D150 – 250mm. ( Chỉ là số liệu tham khảo theo kinh nghiệm, còn các bạn lên tính toán một cách cẩn thận).

- Phần phân phối hay còn gọi là nón lắng. Là một thiết bị có đường kính lớn hơn ống lắng trung tâm, đặt cách ống lắng trung tâm khoảng 50 – 80Cm. Mục đích là để phân tán đều dòng nước ra toàn bộ diện tích bể. Nếu không có nón lắng, toàn bộ lực nước rơi tự do từ trên xuống sẽ đi thẳng xuống đáy bể và làm sới tung hết lượng bùn cặn đã lắng ở dưới đáy bể lên. Hiệu quả của bể lắng bị giảm đi đáng kể.

- Phần lắng, hay còn gọi là phần diện tích lắng. Phần diện tích lắng được thiết kế với thời gian đủ lâu để các hạt bông cặn có khả năng chìm xuống đáy bể. Phần diện tích lắng được tính bằng giờ, tùy từng loại nước lên thời gian lắng sẽ khác nhau. Ví dụ: ( Nước có hóa chất thời gian lưu 4 – 6 giờ, Nước không hóa chất: 12 – 48h ) Hiện nay các hệ thống xử lý nước đều lựa chọn cung cấp hóa chất để giảm bớt giá thành và diện tích xây dựng bể lắng. Thời gian lắng đủ lâu lượng cặn chìm xuống đạt 95 – 98% lên nước sau lắng sẽ trong, chỉ còn lại 1 ít hạt cặn có kích thước rất nhỏ, tỉ trọng nhỏ bằng hoặc lớn hơn chút xíu sẽ đi theo dòng nước và chảy ra ngoài.

- Phần thu bùn hay gọi là phần côn đáy: Côn đáy bể có tác dụng sử dụng trọng lực lớn của các hạt chìm xuống đáy bể, nếu không có phần côn đáy này lượng bùn chìm xuống đáy bể sẽ bị dàn chải, không tập trung vào 1 điểm chính vì vậy khả năng xả bỏ bùn thải là rất khó. Chính vì vậy tất các các loại bể lắng đều có phần côn đáy giúp lượng cặn sẽ đi về nơi có vùng thấp nhất để dễ dàng xả bỏ bùn cặn.

- Phần xả bùn: là phần để loại bỏ bùn ra khỏi bể lắng, nếu không loại bỏ bùn khỏi bể lắng mỗi ngày ở đây sẽ tích tụ thêm 1 lượng bùn nhất định, theo thời gian sẽ đầy cả bể lắng và không còn hiệu suất lắng nữa. Phần xả bùn này có nhiều kiểu lấy bùn ra, nhưng phổ biến là sử dụng motor hoặc làm bể trên cao rồi xả tự do về bể chứa bùn.

- Phần máng thu nước: Phần máng thu nước được đặt ở trên cùng cách thành bể khoảng 50Cm để tận dụng tối đa diện tích bể lắng. Máng thu nước được làm bằng BTCt rồi đánh thăng bằng, nếu có điều kiện các bạn có thể sử dụng các tấm Inox là máng răng cưa để thu nước, vì máng Inox có thể di động được, khi mực nước dâng lên cao, các bạn sẽ chỉnh cân bằng làm sao để lượng nước được thu đều vòng quanh bể lắng.

- Phần thanh chắn bùn: Thanh chắn bùn có thể sử dụng các loại vật liệu như Inox, Thép, Nhựa để chế tạo thành các góc nghiêng nhằm ngăn lượng bùn nổi đi ra khỏi nước. Lượng bùn nổi sẽ bị thanh gạt bùn giữ lại nổi trên mặt bể lắng mà không đi theo dòng nước quấn ra ngoài.

Bể chứa trung gian:

Bể chứa trung giam có tác dụng chứa nước sau xử lý trước khi đưa vào hệ thống trao đổi ion.

Trong một vài trường hợp PH trong nước quá thấp sẽ được máy bơm hóa chất cung cấp thêm xút để ổn định PH đầu ra.

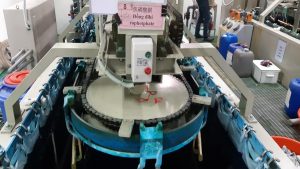

Cột trao đổi ion:

Giới thiệu: Trao đổi ion là 1 quá trình trong đó các ion trên bề mặt của chất rắn trao đổi ion với ion có cùng điện tích trong dung dịch khi tiếp xúc với nhau. Các chất này gọi là các ionit, chúng hoàn toàn không tan trong nước.

Các chất trao đổi ion có thể là các chất vô cơ hoặc hữu cơ có nguồn gốc tự nhiên hay tổng hợp nhân tạo. Quá trình trao đổi ion gồm 4 giai đoạn: trao đổi ion, rửa ionit khỏi các tạp chất, tái sinh ionit và rửa ionit khỏi dung dịch tái sinh.

Kỹ thuật trao đổi ion ứng dụng để xử lý nguồn nước thải chứa ion với mục đích: phục hồi nước đã sử dụng, thu hồi các ion kim loại, tái sử dụng các thành phần quan tâm.

Sân phơi bùn:

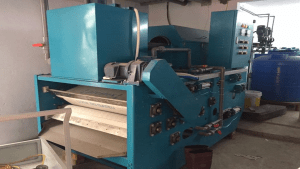

Nhiệm vụ: Bùn cặn của nhà máy xử lý được đưa sang thiết bị làm khô cặn nhằm mục đích:

– Giảm khối lượng vận chuyển ra bãi thải

– Cặn khô dễ đưa đi chôn lấp hay cải tạo đất hơn cặn nước.

– Giảm lượng nước bẩn có thể ngấm vào nước ngầm ở bãi thải

– Ít gây mùi khó chịu và ít độc tính

Có nhiều loại thiết bị làm khô bùn như:

- Sân phơi bùn.

- Máy ép bùn băng tải.

- Máy ép bùn khung bản.

Đánh giá

Chưa có đánh giá nào.